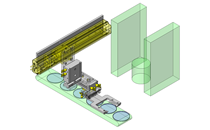

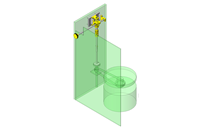

在成型加工过程中连续使用注塑成型模具时,顶出销、直推管和中心销、侧抽芯滑块等一部分移动部件可能会出现动作不良的情况。

导致动作不良的最常见原因是滑动表面的异常磨损。根据诱发原因不同,异常磨损可分为以下几类。

(1)磨料磨损

当移动的零部件之间存在硬度差异时,就易于发生这种形态的异常磨损。

这是硬质材料咬入软质材料,引起划伤和烧伤的现象。

(2)粘着磨损

这一磨损形态下,模具零部件的凸出部分相互碰撞,在接触最强烈的部分产生粘连,粘连部分脱落后变为磨损粉末,从而使磨损不断进行。关于这一现象的发生机理,一般认为,模具零部件的表面乍看之下是光滑的,但实际上有轻微的凹凸,在这些凹凸中,凸起部分会首先发生接触,从而导致摩擦热集中在微小部分并引起粘着。

(3)疲劳磨损

这是由于模具零部件的反复运动和停止而导致发生疲劳,进而发生磨损的形态。荷载反复作用于模具零部件,或多或少会导致发生金属疲劳。在这一磨损形态下,会发生鳞片状剥离(剥落)。

(4)微动磨损

这一磨损形态是在间隙相对较小的配合状态下发生的浅坑状磨损。

这是多发生于固定用的键和键槽中的现象。

(5)腐蚀磨损

这是在由树脂产生的化学成分、水分、离子等腐蚀性环境中,由于模具部件之间产生电位差而发生磨损的形态。

如果发生动作不良,则会存在型腔和型芯受到致命损伤,进而直接导致模具损坏的风险。

为了防止出现动作不良,需要定期性的正确进行润滑管理,或是采用免维护的部件结构。